真空炉自动化解决方案

简介

真空冶炼早在上世纪四十年代已应用于冶金工业,真空中气体分子极少,分子的自由程变大,因此可以生产出常压下无法得到的轻稀有金属、难熔金属、稀有金属及其它特种合金材料等。与传统冶金相比真空冶金具有低能耗、回收率高、无污染、经济效益好等优势,故越来越受到人们的重视。但真空冶金过程的研究在很大程度上依赖于真空冶炼设备的开发。

随着新型真空炉体变大,坩埚的扩大,有效控制点的增加,生产过程中可能由于人为的误操作等原因,可能导致严重的安全隐患甚至爆炉的几率大大提高。同时,对产品质量的高要求下,原有传统的手动操作方式已无法满足。真空冶炼自动化的实现已势在必行。

系统构成

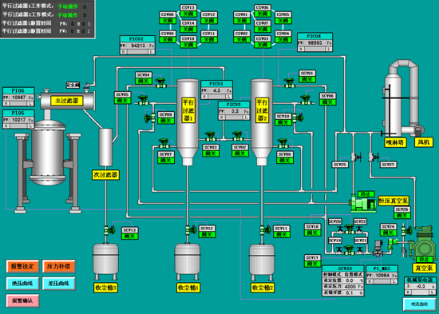

该系统主要由热系统、冷却系统、真空系统、伺服系统、MFC柜、钢瓶柜、收尘系统等组成。

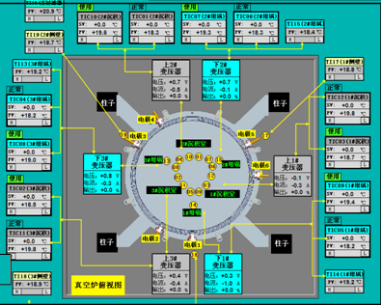

热系统功能

热系统有6组加热器,整个炉体分为上温区和下温区,上温区平均分布着3组加热器,下温区平均分布着3组加热器。每个加热器有2个热电偶用于测温(一主一备)用来进行温度控制,当其中一个热电偶出现异常的时候,系统无扰动的切换动备用的热点偶进行温度控制。

在炉体的底部还有3个热电偶用于监视坩埚底部的温度,在炉体上边的主过滤器上,安装一个热电偶用于监视主过滤器内部的温度。在炉体侧壁外部安装了3个测温热电偶,用于监视保温桶内部的温度。现场操作台上,安装有一个急停按钮,当加热系统发生异常情况时,按下急停按钮,可以强制接触器断开,切断加热器的电源。

加热系统温度控制采用腾嘉公司自主研发的自适应模糊控制算法,控制精度可达到±0.5℃,程序分升温、保温、降温3个阶段,程序最大可支持15段可编程控制,同时设有温度安全联锁参数。

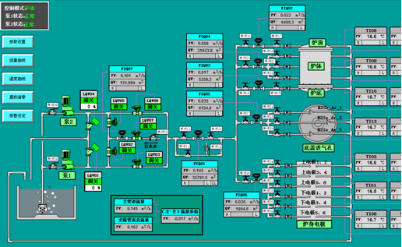

冷却系统功能

冷却系统由离心泵和气动阀门,角阀,流量计,多个测温热电阻和若干手阀组成。

冷却系统主要为系统提供冷源,在系统需要降温或故障(安全联锁动作时)自动启动冷却系统保证生产安全。

真空系统功能

真空系统包括真空泵、真空调节阀、真空压力变送器,系统根据所需的真空度自动调节真空调节阀保证炉内真空度不受其它因素的干扰。

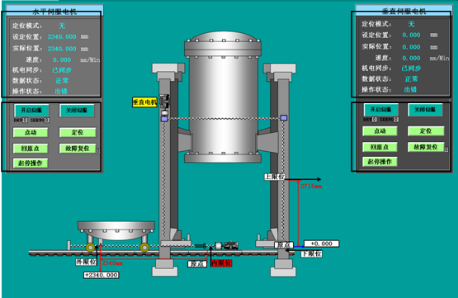

伺服系统功能

伺服系统由水平伺服电机和垂直伺服电机组成,主要完成炉体的水平定位和垂直定位功能。

伺服系统可完成出炉、上炉的炉底上下、水平的定位移动功能,定位模式分为点动模式,回原点模式和定位模式。定位速度值最大为200 mm / Min。

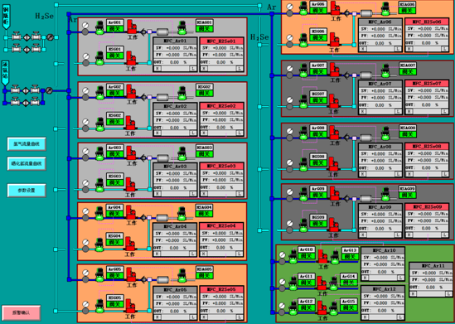

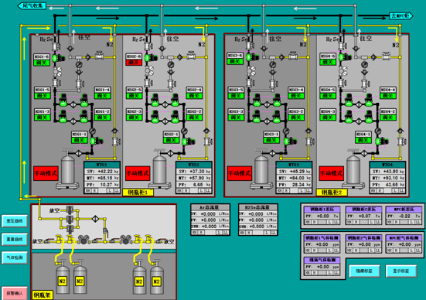

MFC系统功能

MFC系统由多个气动阀。多个X气体质量流量计(MFC)组成,质量流量计全部通过DP高速通讯读取流量数据,同时集成有高精度调节阀,可控制气体的实时流量。

钢瓶柜系统功能

钢瓶柜系统由多个钢瓶柜组成,每个钢瓶柜由多个供X气体的钢瓶,通过气动开关阀的开关来实现对炉体的供气,每个钢瓶都有一台电子秤来实现对气体使用量的计量。

收尘系统功能

收尘系统的主要功能是利用两个平行过滤器进行收集粉尘,在生产过程中,通过蝶阀来调节炉体内的真空度,也可以通过手动控制阀门的开关,来检测收尘系统的真空度。

腾嘉真空炉自控系统提高了企业工艺控制精度、提高了生产效率与产品品质、保证了生产安全、降低了操作强度、而且在环保方面也走在了同行业的前列。该系统自投用生产以来,得到了专家及客户的好评。