钢瓶充装自动化解决方案

简介

钢瓶充装系统是为了满足国家安全监督总局对“重点检查的危险液体包装岗位”的生产要求,以及满足国家质量技术监督局对“钢瓶管理和报表数据管理”的要求而专门设计制造的。主要用于液体或压缩气体的自动定量充装、称重数据管理及钢瓶档案管理。

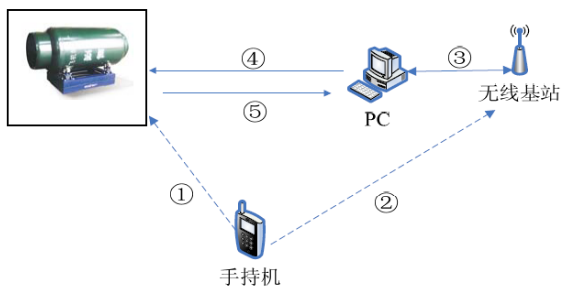

系统构成

操作流程:

1、扫描电子标签;

2、判定钢瓶合格后,将开阀信息传送给无线基站;

3、线基站将开阀信息发送到PC,并将信息写入数据库;

4、钢瓶称现场充装控制系统得到开阀信息后,马上开阀充装;

5、钢瓶充装完毕后,将充装记录上传给PC。

系统由现场钢瓶充装系统(每台钢瓶充装位独立控制)、远程钢瓶管理系统(PC操作站)、无线读码系统(RFID)组成,同时PC操作站预有OPC通讯接口,可对接ERP系统。

系统功能

1、钢瓶经检验合格允许充装的,由电子扫描检录,与档案中的历史记录核实无误后,进入充装程序;

2、自动定量充装——达到充装目标重量后自动关闭入口切断阀停止充装;

3、自动计净重功能——克服充装容器重量不一致的因素对精度的影响;

4、定值点可调节——适应多种重量范围的定量充装;

5、自动诊断,故障报警——提高系统工作的可靠程度;

6、空瓶检测——检测空瓶是否上秤;

7、现场充装控制操作及状态显示——采用可靠的人机操作界面,保证操作简易、可靠,实现操作班号、操作工号;钢瓶的瓶号、皮重;以及超期瓶、无登记,阀泄漏报警、超差提示和故障显示;

8、称重数据上传(标准数据库为SQL Server 2008);

9、钢瓶档案管理(选项);

10、电子标签应用管理(选项)。

系统特色

1、充前检查:数据采集器进入充前检查工序,记录瓶号、钢瓶的缺陷信息、操作工工号,在进行记录的同时判断钢瓶是否过期、报废或无档案。不仅使钢瓶的充前检查记录具有了可追溯性,而且为各种缺陷钢瓶的数量汇总提供了数据来源。

2、充装登记:数据采集器进入充装登记工序,记录瓶号、操作工工号、缺陷信息、充装记录信息,使钢瓶的充装记录具有可追溯性,为充装量的统计提供了数据信息,一旦发生质量问题,则可以追溯。

3、充装:主要完成液体的自动灌装,检斤工作及钢瓶流向管理等工作,实现自动称重和打印磅单,生成需求的各类汇总,备份,记录,统计报表和综合查询,打印等功能。

4、充后复检:利用钢瓶秤进入充后复检工序,检查并上传复检信息。

5、充后入库:灌装完毕的钢瓶进入入库工序,记录瓶号、操作工工号,为统计钢瓶的入库数量提供了数据信息。

6、中文界面输入称重控制参数:操作人员可在仪表上、或用无线电子标签扫描器(选项)或在上位计算机上按中文提示输入各秤的称重控制参数。

7、称重控制参数既可在总控室集中设置,也可在现场控制柜旁设定。在总控室的上位计算机就可对所有称重设备的控制参数进行显示和修改,便于统一管理。

8、提高自动充装检斤作业装备水平,提高客户满意度,减少充装过程中称重差错,确保安全生产,降低劳动强度,强化作业过程规范。